Contenidos

Las paradas no son una opción

En la producción industrial, cada segundo de una máquina detenida equivale a problemas para el negocio, sin importar el sector. Estas son algunas de las consecuencias más comunes:

- Rendimiento reducido.

- Aumento de costos.

- Atraso en órdenes de producción.

- Problemas con clientes.

- Daño a la reputación de la empresa si sucede de forma recurrente.

La pregunta clave es: ¿cuánto cuesta realmente una parada para tu negocio? Dependiendo de la industria, podría ser desde miles hasta millones de dólares, y las pérdidas no hacen más que crecer con el tiempo debido a factores como el aumento de los costos energéticos, materiales y mano de obra detenida.

Mi recomendación: Actúa antes de que sea tarde

Hoy en día contamos con herramientas que permiten adelantarnos a las fallas y planificar acciones preventivas, reduciendo al mínimo el impacto de las paradas no programadas. Estas son algunas soluciones clave que recomiendo implementar.

Mantenimiento preventivo: Tu primera línea de defensa

Prevenir es siempre más rentable que reparar. Algunas prácticas básicas para empezar:

- Aplicar rutinas de mantenimiento del fabricante.

- Mantener un stock adecuado de insumos.

- Actualizar periódicamente las máquinas.

- Llevar un registro detallado del mantenimiento de cada equipo.

Pero no te detengas ahí. Para equipos y procesos críticos, es esencial agregar monitoreo en tiempo real y generación automática de datos.

Visibilidad total del proceso productivo

La información es poder. Sistemas avanzados pueden traducir datos en indicadores clave como:

- OEE (Overall Equipment Effectiveness).

- TVC (Tiempo, Velocidad y Calidad).

Estos indicadores te permiten identificar tendencias y actuar antes de que los problemas escalen. Además, los operadores también pueden intervenir rápidamente en caso de fallas menores.

Herramientas de monitoreo: Tu aliado estratégico

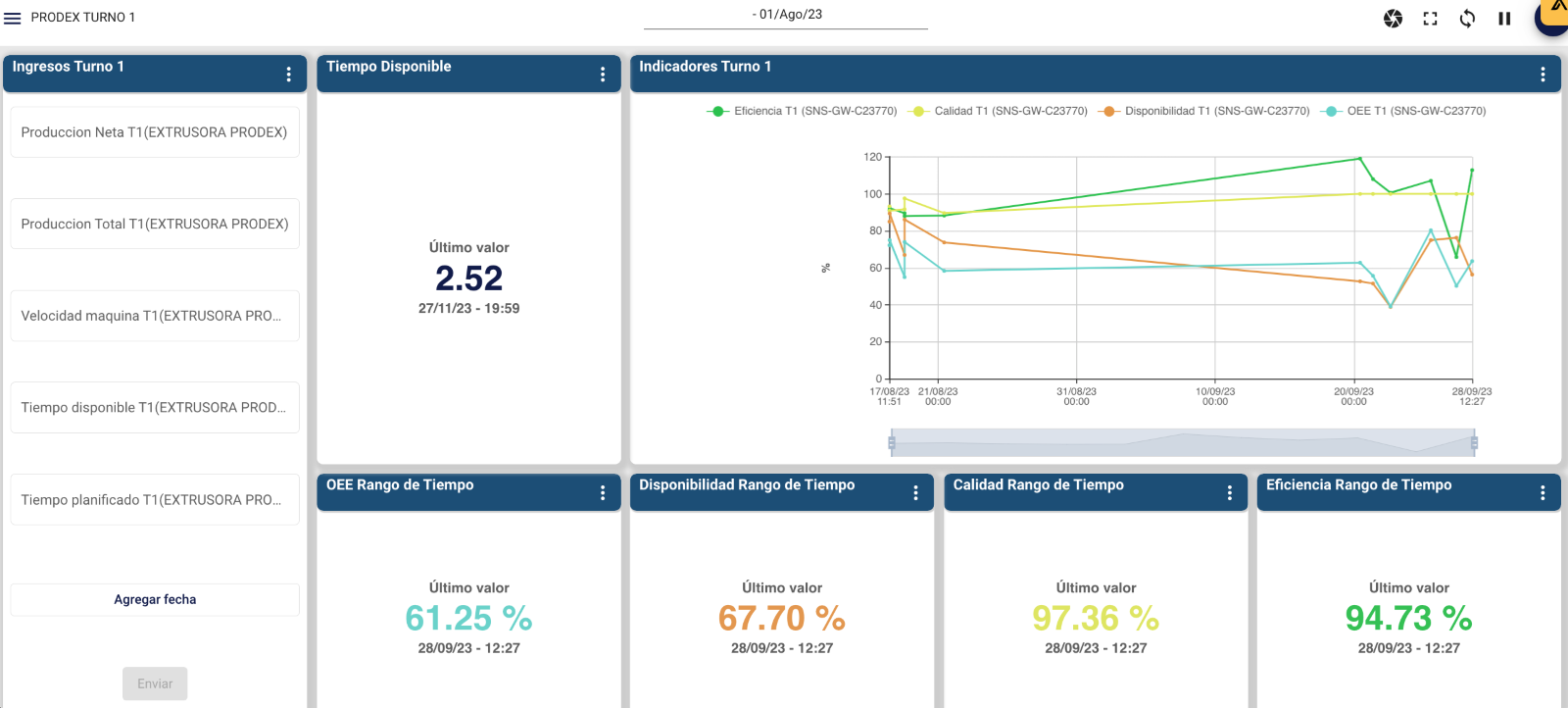

Imagen: Panel OEE en Sens Cloud

En la imagen que acompaña este artículo, se muestra un dashboard de monitoreo en tiempo real. Este tipo de herramienta ofrece:

- Producción neta y total: Una visión clara del rendimiento por turno.

- Velocidad de la máquina: Indicadores para medir la eficiencia operativa.

- Tiempos planificados y disponibles: Datos esenciales para prevenir interrupciones.

- Gráficos de tendencia: Ayudan a identificar patrones y prevenir problemas mayores.

Estas soluciones no solo transforman los datos en acciones, sino que también te dan un control total para tomar decisiones informadas.

Caso práctico: Sens Technologies y NextGen

Te doy un ejemplo concreto. Con hardware y software de Sens Technologies, de la línea Next Industrial-Tech de NextGen S.A., logramos extraer datos de controladores (PLC) y combinarlos con información ingresada por operadores. Esto permite generar indicadores como:

- Tiempo de uso productivo.

- OEE de la máquina.

- Disponibilidad, calidad y eficiencia.

Estos datos no solo optimizan el mantenimiento preventivo, sino que también ofrecen una visibilidad que ayuda a detectar mejoras o problemas con antelación.

Inteligencia Artificial: El futuro del mantenimiento

Si buscas adelantarte al futuro, integrar IA en tus procesos de mantenimiento es una inversión que vale la pena.

Mi consejo final

Si tienes dudas o quieres saber más sobre cómo implementar estas soluciones, estaré encantado de ayudarte. ¡Hablemos!